Xsite PRO 3D Drilling

Total control of the drilling activity with the 3D system. Blast plane installed in the cabin.

DESAFIOS DEL PROCESO DE PERFORACIÓN

ALINEAMIENTO DE LA MÁQUINA

El alineamiento de la máquina es un factor que impacta en el alineamiento de la inclinación de la barra de perforación.

PARALELISMO ENTRE LOS AGUJEROS

Es difícil mantener el paralelismo entre los agujeros durante la perforación, teniendo como referencia solamente las marcaciones en la superficie.

EXACTITUD EN LA PROFUNDIDAD

Alcanzar la profundidad especificada es una tarea difícil de ejecutar sin una herramienta de medición.

ALTO COSTO OPERACIONAL

El proceso de medición manual aumenta el costo operacional, el tiempo para ejecución de los agujeros, además de reducir la seguridad, al requerir personas en el campo.

SEGURIDAD

Agujeros fuera de lo especificado que implica una detonación ineficiente, aumentando el riesgo de accidentes y necesitando una detonación secundaria.

ALINEAMIENTO DE LOS AGUJEROS

Es difícil garantizar agujeros con el mismo ángulo de inclinación.

SOLUCIONES MOBA

01

MEJOR COSTO-BENEFiCIO DEL MERCADO

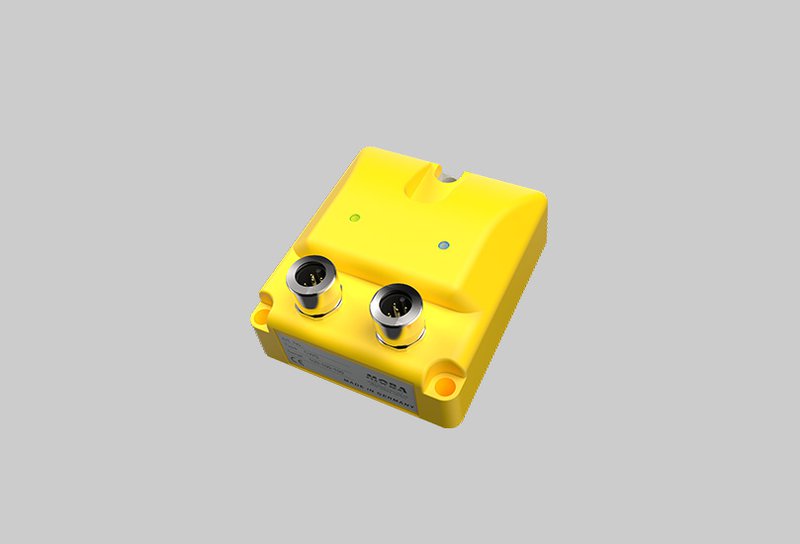

MDS-1000

La falta de optimización en el proceso de perforación impacta tanto en la eficiencia de la operación, como en el riesgo a la seguridad. Agujeros inconsistentes y fuera de las especificaciones son responsables no solo por la fragmentación de la roca o vibraciones excesivas del suelo, también por el bajo rendimiento en la detonación. Además de tener mayor riesgo, debido a la proyección de material con granulometría superior a la esperada, costos y tiempo adicional deben ser considerados para el tratamiento de rocas que no cumplen con los patrones especificados. Con el sistema de perforación MOBA MDS-1000, los agujeros son ejecutados de manera más precisa y uniforme, garantizando mayor eficiencia en el proceso de detonación.

PRINCIPALES COMPONENTES DEL MOBA MDS-1000

02

MAPA DE AGUJEROS INSTALADO EN LA CABINA

Xsite PRO 3D Drilling

La eficiencia de la perforación está relacionada con la capacidad de la plataforma de perforación en ejecutar agujeros conforme a lo especificado. Localización, inclinación, azimut y profundidad son requisitos normalmente encontrados en planos de perforación, que pueden ser modelos de superficie o mapa de agujeros. Los procesos de perforación no siempre tienen la eficiencia esperada, pues es difícil para el operador tener todo ese control sin cualquier referencia dentro de la cabina. El XSITE PRO 3D – Drilling es la herramienta ideal para la orientación del operador durante el proceso de perforación.